电厂脱硫粉磨粉机 守护蓝天的工业利器与工艺核心

在电力行业的绿色变革浪潮中,电厂脱硫已成为一项不可或缺的关键环节。而在这场对抗二氧化硫排放的战役里,电厂脱硫粉磨粉机作为核心加工装备,以及其加工的原料——石灰石,共同构成了高效脱硫系统的工艺基石。本文将深入探讨电厂脱硫的必要性、常用脱硫剂,并聚焦于石灰石脱硫剂及其以电厂脱硫粉磨粉机为核心的加工工艺。

一、电厂脱硫的必要性

火力发电在我国能源结构中曾长期占据主导地位,其燃烧煤炭产生的大量二氧化硫是形成酸雨、雾霾的主要前体物之一,对生态环境、人体健康和工农业生产造成严重危害。随着国家环保法规日益严格,“超低排放”成为电厂运行的标准配置。实施脱硫,大幅削减SO₂排放,不仅是电厂履行环保责任、满足法定排放标准的强制要求,更是推动能源清洁利用、实现可持续发展的核心路径。

二、电厂常见脱硫剂概览

电厂采用的脱硫技术主要有湿法、半干法、干法等,所用脱硫剂因而各异。常见的脱硫剂包括:

石灰石-石膏法(湿法)脱硫剂:以石灰石(主要成分CaCO₃)为主,是目前应用最广、技术最成熟的脱硫工艺原料。

氧化钙与氢氧化钙:常用于半干法(如循环流化床脱硫)或干法脱硫工艺。

氨基脱硫剂:在特定回收法工艺中使用。

其中,石灰石因其储量丰富、成本低廉、脱硫效率高、副产物可资源化利用(生成石膏)等综合优势,成为主流的选择。而将原矿石灰石转化为合格脱硫剂的过程,高度依赖于高效的电厂脱硫粉磨粉机。

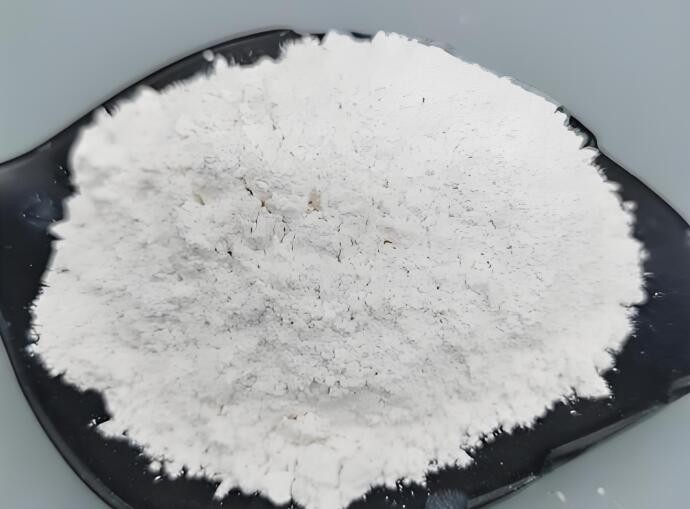

三、核心脱硫剂石灰石的特性

作为脱硫剂的石灰石,并非简单破碎即可使用。其反应活性与比表面积直接相关,对颗粒细度有严格要求。通常,用于湿法脱硫的石灰石浆液要求粉末细度达到250目至325目,且粒度分布均匀。这样的细度能极大增加石灰石与烟气中SO₂的接触反应面积,确保在吸收塔内快速、完全地发生化学反应,生成亚硫酸钙并最终氧化为石膏。因此,对石灰石原料的精细加工,是提升脱硫效率、降低运行成本的关键。

四、以电厂脱硫粉磨粉机为核心的石灰石加工流程

石灰石脱硫剂的加工是一条专业化的生产线,典型工艺步骤如下:

1. 原料预处理:来自矿山的石灰石经破碎机初级破碎至一定粒径(通常<30mm),并进行除杂。

2. 粉磨核心工序:预处理后的石灰石被输送至电厂脱硫粉磨粉机。目前市场上常用的设备是桂林鸿程HLM系列立式磨和HC系列摆式磨。两款设备工作原理和内部结构不同,但都可以加工80-600目石灰石粉,且性能稳定,节能降耗,低噪环保,立式磨适合用于大中型制粉需求,摆式磨适合中小型项目规模。根据脱硫剂的具体需求,鸿程专业技术团队定制专属全套解决方案。

3. 分级与收集:被粉碎的细粉由气流带至上部分级机。不合格的粗粉被分离并落回磨盘重新粉磨,合格细粉则随气流进入袋式收尘器被收集下来,即为成品脱硫石灰石粉。

4. 成品储存与制浆:成品粉体通过气力输送系统存入粉仓。根据脱硫系统需求,石灰石粉在配料站与工艺水按比例混合,搅拌制成均匀的石灰石浆液,泵送至吸收塔参与脱硫反应。

综上所述,电厂脱硫是绿色电力的生命线,石灰石是这场战役的主力军,而电厂脱硫粉磨粉机桂林鸿程HLM系列立式磨和HC系列摆式磨则是锻造这支主力军不可或缺的利器。桂林鸿程深耕粉磨装备数十年,服务全球万家客户,实力名列前茅,欢迎来电沟通0773-3661663。